- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Коррекция размерных изменений при изготовлении многослойных печатных плат

На различных этапах изготовления многослойных печатных плат (МПП) возникают размерные изменения. Они носят фундаментальный характер и связаны, во первых, с существенным различием коэффициентов температурного расширения (КТР) материалов, имеющихся в составе печатной платы, и, во вторых, со значительным изменением температур, происходящим в процессе реализации режимов отдельных операций техпроцесса (в первую очередь «рецептов» прессования).

Необратимые размерные изменения происходят, когда температура превышает температуру стеклования (Tg) смолы склеивающих прокладок (препрега). В условиях четкой мировой тенденции использования прецизионных печатных плат в современной радиоэлектронной аппаратуре коррекция размерных изменений является очень важным процессом при изготовлении прецизионных МПП. В статье рассматриваются причины возникновения, методы и технологическое оборудование для проведения коррекции размерных изменений при изготовлении МПП.

|

|

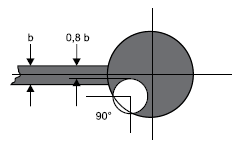

Рис. 1. Рассовмещение КП слоев МПП

вследствие размерных изменений

|

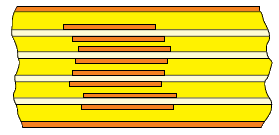

Размерные изменения в процессе изготовления печатных плат существовали всегда. Их появление приводит к смещению центров контактных площадок (КП), расположенных в разных слоях многослойных печатных плат, относительно друг друга (рис. 1). В идеале их координаты должны совпадать, а центры находиться на одной вертикальной линии. Из-за рассовмещения контактных площадок при сверлении переходные отверстия оказываются сдвинутыми относительно центров КП.

Для обеспечения надежности многослойных печатных плат вводятся ограничения на допустимые смещения отверстия внутри КП — так называемый гарантийный поясок. Это понятие связано, главным образом, с необходимостью обеспечить защиту металлизации переходных отверстий в процессе травления проводящего рисунка наружных слоев, так как именно бездефектность металлизации в значительной степени определяет надежность платы.

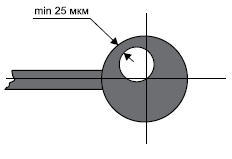

Отечественный ГОСТ 23752, специфицируя минимально допустимый гарантийный поясок 25 мкм, включая толщину металлизации (ГОСТ 23751), предусматривает касание окружности просверленного отверстия до металлизации — окружности КП без выхода за ее пределы на всех слоях, наружных и внутренних (рис. 2).

|

|

|

|

Рис. 2. Гарантийный поясок по ГОСТ 23752

|

Рис. 3. Допустимый выход отверстия

за пределы КП на внутренних слоях по IPC

|

Рис. 4. «Слезка», впечатанная

в проводящий рисунок слоя

|

Международный стандарт IPC (IPC-A 600) допускает выход отверстия за пределы КП внутренних слоев таким образом, чтобы вышедшая за пределы КП дуга окружности отверстия не превышала 90° (рис. 3). Все стандарты не допускают смещения отверстий в сторону подходящего к КП проводника, поскольку такое смещение может значительно уменьшить сечение печатного проводника либо даже перерезать его. Влияние этого дефекта, впрочем, легко устраняется установкой, так называемых слезок в местах примыкания проводников к КП (рис. 4). Практически все известные САПРы имеют функцию установки «слезок» в «один клик».

Из вышесказанного становится понятным, что чем меньше разница между диаметром КП и диаметром просверленного отверстия (D d), тем более требовательна печатных плат к необходимости корректировок размерных изменений для увеличения надежности и повышения процента выхода годных изделий. С появлением прецизионных печатных плат и существенным уменьшением параметра D-d (до 0,15 мм и менее) необходимость проведения специальных коррекций размерных изменений становится особенно актуальной.

Эту коррекцию, как правило, проводят в два этапа:

• Этап 1 — коррекция размерных изменений после травления. Прежде чем пакет слоев многослойных печатных плат отправить в пресс, его нужно установить в пресс форму, правильно совместив слои печатной платы друг с другом.

• Этап 2 — коррекция размерных изменений после прессования. После прессования необходимо совместить массив просверленных переходных отверстий с контактными площадками слоев.

Особенно это критично при изготовлении прецизионных печатных плат с насыщенным рисунком. В свою очередь, все прогнозы говорят, что проектирование современной радиоэлектронной аппаратуры имеет четкую тенденцию использования именно таких, прецизионных печатных плат. Изготовить надежную прецизионную печатных плат невозможно, не проведя коррекцию размерных изменений. Вот почему данная операция становится обязательным и очень важным процессом при изготовлении прецизионных многослойных печатных плат. Далее подробнее рассмотрим оба этапа коррекции размерных изменений при изготовлении прецизионных печатных плат.

Коррекция размерных изменений после травления

|

|

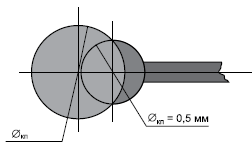

Рис. 5. Слой после травления проводящего рисунка

|

|

|

Рис. 6. Слой МПП со сформированными с соответствующей корректировкой

слотовыми отверстиями

|

Эта коррекция вызвана потребностью компенсировать размерные изменения, появляющиеся при частичном удалении (стравливании) фольги на рисунке слоя (рис. 5) и связанные с проявлением внутренних напряжений, возникающих при изготовлении ламинатов (особенно тонких, используемых при производстве многослойных печатных плат). Поскольку здесь наблюдаются процессы, когда смола склеивающих прокладок (препрега) переходит в квазижидкое состояние (состояние высокой текучести), а различные материалы, составляющие ламинат, из-за разности КТР приобретают различные размерные изменения.

При остывании и затвердевании смолы препрега (переходе в состояние низкой текучести) размерные изменения фиксируются; одновременно в ламинате возникают внутренние напряжения. При травлении проводящего рисунка слоя (частичном удалении меди) такие напряжения проявляются как размерные изменения.

Коррекция размерных изменений после травления всегда проводится в два приема:

• Собственно коррекция размерных изменений после травления.

• Совмещение слоев перед прессованием.

Наиболее точным и эффективным способом коррекции размерных изменений является процесс PinLam - прессование в пресс-формах на слотовых штырях.

Процесс PinLam, как и любой процесс коррекции размерных изменений на стадии после травления, также проходит в два приема:

• Собственно процедура коррекции размерных изменений после травления. Она производится путем формирования четырех прецизионных слотовых баз после выставления вытравленных одновременно с основным проводящим рисунком мишеней симметрично относительно матрицы пробивных пуансонов (рис. 6).

• Совмещение слоев перед прессованием. Оно выполняется последовательным набором слоев в пакет; с установкой на прецизионные слотовые штифты в пресс-форме для прессования.

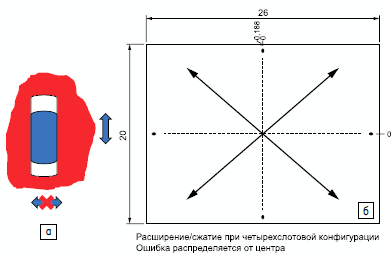

Благодаря специальным слотовым отверстиям, предусмотренным в системе PinLam, размерные изменения, которые возникнут при прессовании, будут носить линейный характер. Слоты сформированы таким образом (между штифтом и слотовым отверстием есть зазор), что слои, во-первых, имеют возможность к подвижкам, а во вторых, сами размерные изменения происходят в четко обусловленных направлениях — только вдоль лысок штифтов, а не поперек (рис. 7а). Соответственно, отсутствие жесткой фиксации слоев внутри пакета при прессовании существенно снижает потенциальное возникновение внутренних напряжений.

При этом ошибка (размерные изменения) распределяется линейно от центра к периферии заготовки (рис. 7б). Для коррекции размерных изменений после травления используется прецизионная автоматическая установка пробивки базовых отверстий во внутренних слоях фирмы Picard (рис. 8). Принцип работы установки пробивки основан на методе выравнивания слоев по мишеням, относительно жестко зафиксированной матрицы пробивных пуансонов.

|

|

|

Рис. 7. Соотношение размеров слотовых отверстий и слотовых штифтов (а), обеспечивающие линейный характер размерных изменений (б)

|

Рис. 8. Прецизионная автоматическая установка пробивки базовых отверстий во внутренних слоях PinLam PE фирмы Picard

|

Установка действует следующим образом:

• В процессе работы оператор устанавливает слой между фиксирующей плитой и плитой совмещения.

• После установки слоя на экране монитора появятся базовые мишени слоя.

• Как только мишени будут обнаружены системой установки и фотодатчик покажет, что оператор убрал руки от установки, компьютер автоматически активирует цикл совмещения мишеней симметрично относительно матрицы пробивных пуансонов. Это совмещение вдвое компенсирует (располовинивает) размерные изменения, возникшие вследствие травления. Затем установка автоматически пробивает базовые слотовые отверстия с учетом коррекции размерных изменений после травления. Работа оператора заключается только в размещении слоя в установке так, чтобы базовые мишени слоя попали в зону видимости объективов камер. Описанные особенности определяют существенные технологические преимущества системы PinLam:

• Простое технологическое освоение: не надо подбирать режимы бондирования (сварку пакета многослойных печатных плат) в зависимости от структуры пакета. (Набрали пакет на слотовые шифты в нужной последовательности в пресс форме — и в пресс.)

• Нет ограничений по количеству слоев и минимальному параметру D-d.

• Систематизация размерных изменений при последующем прессовании (фиксация на слотах при наличии зазора в продольном направлении - вдоль лысок)- искажения носят линейный характер, минимизированы внутренние напряжения.

• Данный способ существенно упрощает процедуру коррекции размерных изменений на следующем этапе — после прессования, сохраняет высокую

|

|

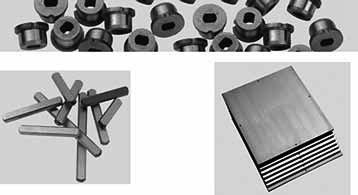

Рис. 9. Элементы пресс-формы для прессования МПП

на штифтах по технологии PinLam

|

результирующую точность и увеличивает компенсационную способность конструктивна многослойных печатных плат к размерным изменениям. На рис. 9 представлены элементы пресс-формы для прессования многослойных печатных плат на штифтах по технологии PinLam:

• втулки со слотовыми отверстиями;

• штифты слотовой формы (с лысками);

• разделительные листы с отверстиями под штифты.

Пресс-формы изготавливаются под заказ и могут быть адаптированы для применения с заготовками разных размеров. Не следует забывать, что обслуживание пресс-форм (нанесение разделительной смазки, зачистка, отмывка) является полноценной технологической и достаточно трудоемкой операцией — трудоемкость пропорциональна количеству пресс-форм, находящихся в техпроцессе производства многослойных печатных плат.

Для облегчения манипуляций с тяжелыми крупногабаритными пресс-формами рекомендуется использовать установку сборки/ разборки пресс-форм с удалением штифтов PinLam BT 50 (рис. 10). Рабочее место сборки пресс-форм следует организовывать в технологических помещениях, кондиционированных по содержанию пыли в воздухе (6 ИСО по ГОСТ14644-1-2000). Для формирования отверстий в технологических материалах используется установка PinLam SP (рис. 11).

|

|

|

Рис. 10. Установка сборки/разборки пресс-форм

PinLam BT 50

|

Рис. 11. Установка пробивки/сверления отверстий

во вспомогательных материалах PinLam SP

|

Альтернативным методом формирования структуры многослойных печатных плат является процесс MassLam — последовательный набор слоев в пакет многослойных печатных плат с механическим жестким креплением слоев относительно друг друга после корректирующего смещения, то есть фиксацией слоев в пакете многослойных печатных плат относительно друг друга перед прессованием.

Для реализации процесса MassLam компания «РТС Инжиниринг» предлагает установку формирования временных базовых отверстий IPM60 (рис. 12а) и ручную установку индуктивной сварки пакетов с предварительной сборкой на штифтах MBM4000 (рис. 12б) фирмы Piergiacomi.

а) а) |

б) б) |

|

|

Рис. 12. а) Установка формирования временных базовых отверстий IPM60;

б) установка сварки пакетов MBM4000

|

Рис. 13. Пресс-форма для прессования

по процессу Masslam

|

|

Для прессования по процессу MassLam используются пресс-формы, отличающиеся от пресс-форм для PinLam: в них отсутствуют втулки, штифты и отверстия под них, но имеются подпружиненные ограничители (рис. 13). Следует иметь ввиду, что главным недостатком процесса MassLam является то, что после процесса

прессования размерные изменения будут носить нелинейный характер, а значит, потребуется корректировка с использованием сложного алгоритма — разбиения заготовки на несколько фрагментов с расчетом индивидуального коэффициента масштабирования для каждого фрагмента. Кроме того, при прессовании по процессу MassLam многослойные печатные платы имеют повышенную склонность к короблению.

Коррекция размерных изменений после прессования

|

|

Рис. 14. Рассовмещение КП на слоях

после прессования

|

При прессовании многослойных печатных плат, так же как при прессовании ламината, происходит нагрев пакета до температуры, превышающей температуру стеклования (Tg) смолы склеивающих прокладок (препрега), переход смолы в квазижидкое состояние (состояние высокой текучести). При этом различные материалы, входящие в состав пакета многослойных печатных плат, приобретают разные размерные изменения и при остывании и затвердевании смолы препрега (переходе в состояние низкой текучести) эти размерные изменения фиксируются (то есть носят необратимый характер).

Они тем больше, чем шире разнообразие, входящих в состав пакета многослойных печатных плат материалов, по КТР, толщинам и маркам ламинатов слоев, по степени заполнения слоев проводящего рисунка (соблюдения «баланса меди») и множеству других конструктивных и технологических факторов. Надо иметь в виду, что в процессе прессования многослойных печатных плат происходят наибольшие размерные изменения — до 100–200 мкм на заготовке 500-400 мм (рис. 14). Для прецизионных многослойных печатных плат они соизмеримы с разницей между диаметром сверла и диаметром КП (D d). В этих условиях для того, чтобы обеспечить гарантированное попадание сверла в КП слоев прецизионных многослойных печатных плат, соответствующее нормативно-техническим документам, необходимо проводить коррекцию размерных изменений.

Ее составляющие:

• коррекция баз для сверления массива переходных отверстий;

• масштабирование программы для сверления массива переходных отверстий и программы фрезерования по контуру;

• при необходимости масштабирование фотошаблонов (материальных или виртуальных в случае прямого формирования) для создания проводящего рисунка

|

|

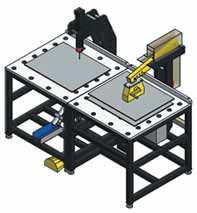

Рис. 15. Станок Ispecta Combo HPL фирмы Pluritec

|

наружных слоев, рисунка паяльной маски и рисунка маркировки. Если масштабирование фотошаблонов (ФШ) или программ для формирования проводящего рисунка наружных слоев, рисунка паяльной маски и рисунка маркировки выполняется на оборудовании, изготавливающем ФШ или формирующем рисунок, то первые две функции (коррекция баз для формирования переходных отверстий, а также масштабирование программы для сверления переходных отверстий и фрезерования по контуру) реализуются рентгеновскими станками фирмы Pluritec (рис. 15).

Известно несколько различных методов анализа размерных изменений после прессования. Учитывая ограниченный формат журнальной статьи, рассмотрим подробно рентгеновский метод как наиболее, на наш взгляд, эффективный. Так, рентгеновский сверлильный станок Ispecta Combo HPL фирмы Pluritec может быть использован для широкого круга производственных задач:

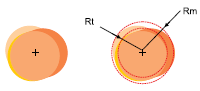

• сверление только базовых отверстий с компенсацией размерных изменений, имеющих линейный характер (по 2–4 м реперным точкам с коэффициентом масштабирования, единым для всей площади заготовки). Последующее сверление массива переходных отверстий на стандартном высокопроизводительном сверлильном станке. Расчет коэффициента масштабирования проводится программно, путем построения окружностей (наружной Rm и внутренней Rt) на «ромашке» рассовмещенных мишеней и оценкой смещения их центров относительно теоретических координат (рис. 14);

• оптимизация по множеству мишеней на каждом фрагменте многослойной платы для компенсации размерных изменений, носящих нелинейный характер (при использовании технологии MassLam). При изготовлении многослойных печатных плат по технологии MassLam недостаточно введения одного коэффициента масштабирования, поэтому заготовка разбивается на несколько фрагментов и для каждого из них в рисунок проводящих слоев вводятся свои мишени и программно устанавливается индивидуальный коэффициент масштабирования. Использование патентованного акрилового стола позволяет располагать реперы-мишени практически в любом месте по площади стола станка Ispecta Combo HPL фирмы Pluritec;

• сверление с рентгеновской корректировкой массива переходных отверстий и фрезерования за один установ;

• предусмотрена опция для сверления на заданную глубину контактным способом или для сверления и фрезерования на заданную глубину бесконтактным способом, в том числе для техники «обратного сверления» (backdrilling) и сверления с двух сторон (flipdrilling).

Это актуально для формирования глухих отверстий, изготовления ГЖПП, СВЧ МПП, а также сверхтолстых МПП. Справедливости ради следует упомянуть другие инструментальные методы коррекции размерных изменений, которые мы не сочли оптимальными, поскольку у них имеются существенные недостатки:

• Masslam на заклепках — последовательный набор слоев в пакет с механическим креплением (прижимом) после корректирующего смещения с последующей фиксацией при помощи специальных заклепок.

Метод требует сложной технологической подготовки, связанной с нетривиальным подбором диаметра, материала и конструкции заклепок. Отличается повышенной склонностью к наличию внутренних напряжений, вызывающих коробление многослойных печатных плат после прессования и несистемные (нелинейные) размерные изменения, а также имеет ограничения по числу слоев и минимально допустимому D d.

• Masslam на установках с совмещением слоев видеокамерами с CCD — совмещение слоев в пакете с временным механическим при жимом после корректирующего смещения, проводимого с помощью цифровой видеокамеры, и бондирование по завершении набора пакета многослойных печатных плат на той же установке.

На первый взгляд машина с CCD выглядит очень привлекательной из-за возможности выполнять коррекцию размерных изменений, совмещение слоев и бондирование пакета в едином цикле, на одной установке. Однако и этот вариант имеет ряд существенных недостатков, подтвержденных как российскими, так иностранными пользователями:

– высокая сложность и стоимость установки;

– высокая чувствительность к износу направляющих, связанная с потерей точности. Очень высокая техническая сложность замены и ремонта изношенных направляющих;

– при поднятии прижима (снятия механической фиксации пакета слоев), необходимого для укладывания очередного слоя в общую стопку пакета, часто происходит не контролируемый сдвиг слоев, как правило, это вызвано манипуляцией с толстыми слоями (0,36–1 мм). Этот сдвиг бывает тем интенсивней, чем больше износ направляющих и чем больше коробление слоев;

– практически для каждого конструктивного варианта пакета многослойных печатных плат необходим индивидуальный подбор режима сварки. Существует ограничение по толщине пакета, который можно сварить. Мы постарались сформировать оптимальный и достаточно универсальный комплект оборудования, который эффективно работает по обеим технологиям и может быть гибко интегрирован в любой техпроцесс с любой номенклатурой и требуемыми объемами производства многослойных печатных плат, включая как прецизионные, так и относительно простые платы.

Комплект оборудования для реализации процесса PinLam (четыре позиции):

• установка пробивки базовых отверстий во внутренних слоях после травления PinLam РE;

• установка пробивки отверстий в препреге, фольге, разделительных и других технологических материалов прессования PinLam SP;

• станция сборки/разборки прессформ многослойных печатных плат с устройством удаления штифтов PinLam BT 50;

• комплект штифтовых пресс-форм. Комплект оборудования для реализации процесса MassLam (три позици).

• установка формирования временных базовых отверстий IPM60;

• установка импульсной сварки MBM4000;

• комплект бесштифтовых пресс-форм.

Универсальный рентгеновский сверлильный станок Ispecta Combo HPL фирмы Pluritec.

Заключение

Подводя итог сказанному, отметим, что для производства печатных плат может использоваться как процесс MassLam, так и PinLam. Нужно четко понимать, какие платы предполагается изготавливать на оснащаемом производстве.

При этом при выборе технологического оборудования, кроме стоимости отдельных установок технологического комплекта, целесообразно оценивать эффективность его комплексной работы по конечному результату с учетом сложности освоения, эксплуатационных издержек, требуемого объема расходных материалов, производительности на технологическом этапе в целом, проценте выхода годных и т. п. Для простых плат 4 го класса с количеством до 10–12 слоев вполне подойдет MassLam с его нелинейными деформациями. Для прецизионных плат предпочтителен только PinLam, и на сегодняшний день альтернативы этому процессу нет