- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Технология прямого экспонирования плат

В настоящее время игроки мирового рынка печатных плат сосредотачивают свои усилия на миниатюризации, повышении разрешающей способности для формирования элементов меньших размеров, а также на объемах производства от мелко- до среднесерийного. В связи с этим технология прямого экспонирования плат становится центральной темой выставок и конференций. На базе этой технологии свои услуги по выпуску опытных образцов начали предлагать даже крупносерийные производители печатных плат. Выставка Productronica 2011, а также состоявшаяся позднее в Москве выставка «ЭлектронТехЭкспо 2012» со всей очевидностью продемонстрировали, что замена технологии, использующей фотошаблоны, началась.

Посетив павильон B1 на выставке Productronicaв Мюнхене в ноябре 2011 года, вы бы очень быстро поняли, что станет будущим метода формирования изображений УФ-экспонированием в области производства печатных плат: самой значимой тематикой выставки была технология прямого формирования рисунка.

Множество компаний-участников выставки представили разнообразные технологии прямого формирования рисунка без применения фотошаблонов, которые реализуются системами на основе УФ-светодиодов и УФ-лазеров.

Преимущества технологии прямого формирования рисунка для печатных плат перед традиционным фотолитографическим процессом с использованием фотошаблонов выявить достаточно просто.

Вот лишь несколько примеров, раскрывающих потенциальные возможности этой технологии:

- Отсутствие затрат на подготовку производства и расходов на материалы благодаря отказу от производства фотошаблонов.

- Можно отказаться от 75% технологических переходов по сравнению с фотолитографией на основе фотошаблона.

- Улучшенное качество рисунка и повышенная разрешающая способность.

- Отсутствие теплового воздействия экспонирования на фотопленку.

- Повышенная точность совмещения отверстий и рисунка с учетом размерных изменений.

- Адаптация или коррекция масштаба рисунка в соответствии с особенностями технологического процесса и производственными допусками.

- Высокая гибкость, отсутствие ограничений на размер плат.

- Возможность полной автоматизации процесса формирования рисунка.

Чтобы воспользоваться перечисленными преимуществами, вы должны выбрать один из методов прямого формирования рисунка: от точечного экспонирования УФ-светодиодом и процессов формирования рисунка с помощью микрозеркал до классического процесса прямого лазерного формирования рисунка. Лазерная технология появилась на рынке первой и поэтому получила наибольшее распространение в мире среди всех процессов прямого формирования рисунка.

Одним из основных достоинств лазерной технологии является высокая плотность мощности в идеально сфокусированном лазерном луче, по сравнению с другими источниками, обладающими меньшей плотностью мощности, такими как светодиоды и УФ-лампы. Высокое качество пятна луча позволяет отклонять его в широких пределах, что в результате обеспечивает получение изображений с четкими контурами и высоким разрешением (на всей рабочей площади).

В настоящее время технология прямого лазерного формирования рисунка применяется и в производстве полупроводниковых устройств, отвечая самым высоким требованиям и обеспечивая отличное качество в теории и на практике. Основным недостатком такой технологии была ее недоступность для многих компаний.

Большинство производителей печатных плат не могло реализовать рентабельное производство из-за того, что предыдущие поколения систем лазерного формирования изображений требовали слишком высоких инвестиционных затрат и расходов на техническое обслуживание. Уникальный способ решения этой проблемы был найден компанией Limata из Мюнхена.

Технология лазерного формирования рисунка без ограничений

|

|

Рис 1. Внешний вид установки прямого лазерного формирования рисунка компании Limata

|

Деятельность компании Limata изначально была направлена на разработку и производство систем прямого экспонирования. В первый год своего существования она осуществила продажу четырех установок прямого ультрафиолетового формирования рисунка.

К настоящему времени инженеры компании добились больших успехов в разработке технологии прямого лазерного формирования рисунка для промышленного производства печатных плат. Новые модели установок прямого экспонирования UV-P100, UV-P150 и UV-P200, реализующих эту технологию, были представлены на выставке Productronica 2011 и стали объектом пристального внимания широкой аудитории (рис. 1).

Установки прямого экспонирования UV-P100, UV-P150 иUV-P200 осуществляют прямое экспонирование в соответствии с инновационной процедурой формирования рисунка с помощью сканирования УФ-лазером. В установках применяются новые полупроводниковые УФ-лазеры высокой мощности, срок службы которых составляет более 10 000 ч, или свыше трех лет наработки.

Применяя установки прямого лазерного формирования рисунка компании Limata, производители печатных плат в состоянии полностью заменить технологию фотолитографии, в состав которой входят фотоплоттер и установка контактного экспонирования с помощью фотошаблона. В соответствии с классом установки можно обеспечить высокий и постоянный уровень производительности для выпуска как небольших, так и средних серий продукции.

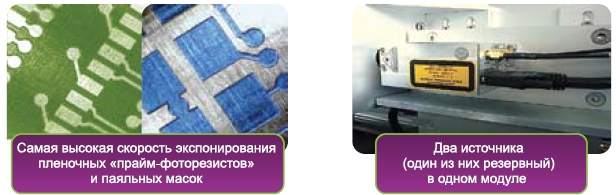

Установки прямого экспонирования UV-P100/150/200 реализуют совершенно не требующий фотошаблонов техпроцесс при чрезвычайно высоком уровне безопасной работы. Лазерный модуль состоит из двух лазерных источников, мощность которых достаточна для экспонирования стандартных сухих пленочных фоторезистов (30–70 мкм) и даже паяльных масок при исключительно малом времени обработки. У вас больше нет операций, где требовалось бы контактное экспонирование с помощью фотошаблона.

|

|

|

|

|

Рис. 2.

|

|

До настоящего времени производитель печатных плат вынужден был тратить многие часы на печать комплектов фотошаблонов для сухих пленочных фоторезистов и паяльных масок, проявление фотошаблонов, их очистку и подготовку к процессу экспонирования, даже если плата изготавливается в одном экземпляре.

Используя установки прямого формирования рисунка компании Limata, можно начать формирование рисунка на платах без каких-либо подготовительных операций.

Установки прямого лазерного формирования рисунка компании Limata в состоянии полностью выполнить все экспонирование для многослойной платы всего за несколько минут при отсутствии затрат на подготовку производства и материалы, благодаря чему вы можете обеспечить поставки печатных плат своим заказчикам в кратчайшие сроки.

В условиях конкуренции эта особенность является сильным коммерческим аргументом в производственном процессе. Более того, установки компании Limata обеспечивают уникальную 100%-ную безостановочную работу вашего производства.

Если один из лазеров находится на обслуживании, система прямого лазерного формирования рисунка компании Limata может продолжать работу с помощью второго резервного лазерного источника, так что процесс обработки стандартных сухих пленочных фоторезистов осуществляется равномерно за одинаковое время. Нет необходимости заключать дорогостоящий круглосуточный сервисный контракт (рис.2).

Масштабируемая технология для производства любого изделия

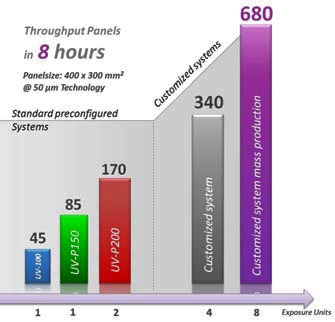

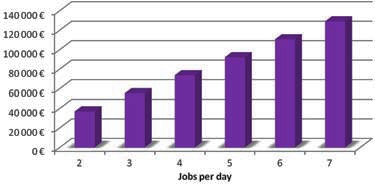

Рис. 3. Возможное увеличение производственных мощностей

Установки компании Limata реализуют процесс формирования рисунка при полном отсутствии фотошаблонов в условиях промышленного производства печатных плат. В силу этого стандартная производительность предварительно сконфигурированных систем прямого экспонирования UV-LDI-P100/150/200 может быть увеличена от небольших объемов для опытного производства до полномасштабного серийного производства.

Даже через несколько лет после ввода в эксплуатацию эти установки могут быть модернизированы с целью увеличения объемов выпуска изделий. Если заказчик желает увеличить свои производственные мощности, не составит труда выполнить несложную и недорогую модернизацию оборудования.

В одну установку прямого формирования рисунка можно установить до восьми модулей, так что за восемь часов можно экспонировать до 680 двусторонних заготовок ( рис. 3 ). Затрачивая на экспонирование каждой стороны заготовки 20 с, можно удовлетворить требования любого серийного производства.

Используя предлагаемые компанией Limata установки, производитель печатных плат получает еще одно преимущество, относящееся исключительно к пользователям систем прямого экспонирования.

В новых устройствах загрузку и выгрузку можно выполнять полностью автоматически при помощи промышленного робота.

Механизированная вакуумная выдвижная система установки подсоединяется к устройству загрузки/выгрузки. Компания Limata предлагает эту систему в составе общего комплекта поставки. Таким образом, вы можете утроить производительность обработки плат без задействования дополнительных человеческих ресурсов.

Быстрая окупаемость капиталовложений

Изготовление опытных образцов печатных плат означает, что производитель должен гарантировать быструю поставку продукции в заранее оговоренные сроки и, конечно, обеспечивать высокую степень гибкости. При традиционном производстве изготовление опытных образцов подразумевает, что практически каждый фотошаблон можно использовать только один раз.

Фотошаблон нельзя использовать в дальнейшем, даже если изменения в топологии минимальны, как, например, изменение в серийном номере платы. В заказ должны включаться все затраты на печать фотошаблонов. Все это усложняет и удорожает процесс прототипирования и становится причиной значительных расходов, в особенности при изготовлении многослойных плат.

У технологии производства, не требующей использования фотошаблонов, имеется огромный потенциал по сокращению расходов. Изготовление всего лишь семи различных опытных образцов в день повлечет за собой расходы, связанные с изготовлением фотошаблонов и превышающие 120 000 евро в год (рис. 4). Расходы возрастут еще сильнее, если у производителя печатных плат нет собственного подразделения по подготовке производства, оснащенного фотоплоттером и установкой проявления.

|

| Рис. 4. Годовая экономия при производстве, не требующем использования фотошаблонов |

Используя технологию прямого лазерного формирования рисунка компании Limata, можно избавиться от всех затрат, связанных с фотошаблонами. Можно осуществлять экспонирование фоторезиста внутренних и внешних слоев, а также паяльной маски без фотошаблона. Вы можете полностью отказаться от оборудования для изготовления фотошаблонов при изготовлении небольших и средних серий продукции, а также опытных образцов.

Системы прямого лазерного формирования рисунка компании Limata не нуждаются в дорогих контрактах на сервисное обслуживание, а благодаря примененной в них инновационной лазерной технологии окупаемость вложенных средств наступает уже через 18 месяцев. Легко подсчитать, что при изготовлении семи различных опытных образцов в день машина полностью себя окупает. Это означает, что экономия затрат, связанных со стоимостью фотошаблонов (за 18 месяцев), превышает общие инвестиции.

Заключение

Если европейские производители печатных плат в будущем хотят оставаться конкурентоспособными, им не избежать применения технологии прямого формирования рисунка. Производство крупных партий изделий главным образом переместилось в Азию.

Сильная сторона европейских производителей — многономенклатурное мелкосерийное производство. Чтобы сохранить этот сегмент в рамках Европы, производители должны обладать технологическим преимуществом. В мелкои среднесерийном производстве, а также в производстве опытных образцов наступило подходящее время для смены технологии.

Системы прямого лазерного формирования рисунка компании Limata разработаны специально для этого производственного сегмента. В дополнение ко всем своим технологическим преимуществам эти системы наиболее эффективны в своем классе оборудования.